Diese hochexklusive Kleinserie von 12 Kundenfahrzeugen - alle bereits verkauft - wird nach den Konstruktionszeichnungen und mit den Werkzeugen gefertigt, die für die ursprünglichen vier Blower verwendet wurden, die Ende der 1920er-Jahre gebaut und von Sir Henry «Tim» Birkin in Rennen eingesetzt wurden. Konkret diente Bentleys eigener Teamwagen als Vorlage für die so genannte Continuation Series. Dabei wurde jedes Bauteil im Rahmen einer detailgetreuen Komplettrestaurierung per Laser abgetastet.

Anhand dieser Daten wurden 1846 Einzelteile konstruiert und handgefertigt, um den neuen Blower herzustellen. 230 dieser Teile sind eigentlich Baugruppen - eine davon der Motor -, sodass sich die Gesamtzahl der Teile auf mehrere Tausend beläuft, wenn man Befestigungselemente und alle Teile der Innenraumverkleidung mit einrechnet.

Der Chef persönlich fährt vor

Beim jetzt fertig gestellten Vorserienfahrzeug des Blower handelt es sich um einen speziellen Test- und Entwicklungsprototyp, der vor den 12 Kundenfahrzeugen gebaut wurde und nun monatelangen Ausdauer- und Leistungstests unterzogen wird.

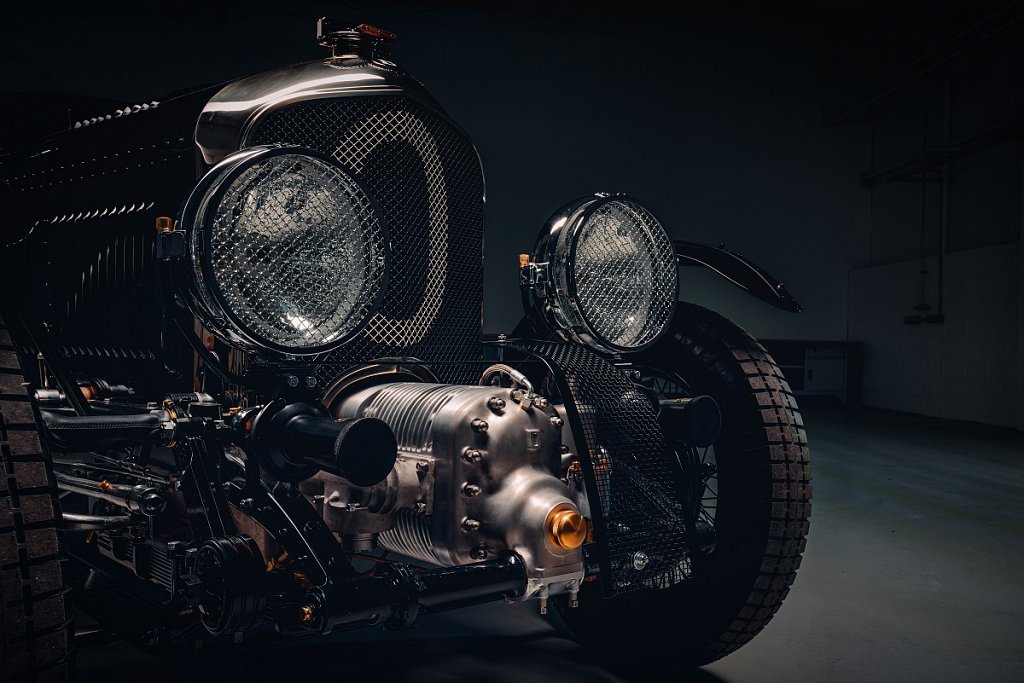

Das in glänzendem Schwarz lackierte Vorserienfahrzeug mit einer Innenausstattung mit Leder in Oxblood-Rot von Bridge of Weir wurde am 9. Dezember erstmals öffentlich vorgefahren, um offiziell die Eröffnung eines neuen Werksgeländes von Bentley Motors in Crewe, Arbeitsort von rund 4000 Bentley-Mitarbeitenden, zu feiern. Ermöglicht durch die Schliessung der Pyms Lane - Bentleys Adresse seit 1946 - wird Bentleys Firmensitz durch das Gelände flächenmässig erweitert.

Der Chairman und Chief Executive von Bentley Motors, Adrian Hallmark, hatte die Ehre, das Vorserienfahrzeug aus diesem Anlass durch die Pyms Lane zu lenken und meint dazu: «Heute war ein wirklich bemerkenswerter Tag, nicht nur als Meilenstein im Projekt der Blower Neuauflage, sondern auch für Bentley Motors. Den ersten neuen Blower seit 90 Jahren zu fahren, war ein echtes Privileg, und die Qualität des Fahrzeugs würde Sir Tim Birkin selbst stolz machen. Die Handwerkskunst ist exquisit, und ich freue mich, berichten zu können, dass sich der Wagen genauso wunderbar fährt wie unser Original-Teamfahrzeug.»

Original auseinandergenommen und laservermessen

Der erste Schritt bei der Entstehung des Fahrzeugs war eine umfassende Analyse der ursprünglichen Konstruktionszeichnungen und Entwürfe, die bei der Schaffung der ursprünglichen Blower-Teamwagen als Grundlage dienten. Ausserdem wurden archivierte historische Fotos der Fahrzeuge herangezogen. Nachdem der im Besitz von Bentley befindliche Teamwagen Nr. 2 (wahrscheinlich der wertvollste Bentley der Welt) Stück für Stück auseinandergebaut und der Rahmen und seine Bauteile per Laser auf aussergewöhnlich präzise Weise abgetastet worden waren, wurde ein vollständiges digitales CAD-Modell des Blower erstellt.

Fachleute aus ganz England engagiert

Anschliessend wurde ein Team von Handwerksspezialisten rekrutiert, um mit der Herstellung der Bauteile zu beginnen.

Der Direktor von Bentley Mulliner, Paul Williams, sagt dazu: «Die Entstehung des Vorserienfahrzeugs in den letzten Wochen und Monaten mitzuerleben, war unglaublich. Die allerneuesten digitalen Konstruktionsverfahren wurden mit echter handwerklicher Kunstfertigkeit vereint - oft unter Einsatz von Herstellungsmethoden aus den 1920er-Jahren. Nur durch diese Verbindung von Alt und Neu konnten wir dieses Fahrzeug fertigen. Jetzt nehmen wir die nächste Phase in Angriff, mit Tests und Entwicklungsarbeit, bevor wir mit dem Bau der 12 Kundenfahrzeuge beginnen.»

Von Anfang an bemühte sich Bentley, die besten Fachleute aus ganz England zu engagieren, um Bauteile für die Blower-Neuauflage in einer für ein solches Projekt angemessenen Weise herzustellen - mithilfe traditioneller, über Generationen weitergegebener Techniken.

Das Fahrgestell wurde von den Spezialisten von Israel Newton & Sons Ltd. aus schwerem Stahl hergestellt, per Hand geformt und heiss vernietet. Dieses 200 Jahre alte Unternehmen mit Sitz in der Nähe von Derby stellt traditionell Kessel für Dampflokomotiven und Dampfzugmaschinen her und verfügt somit über die Fähigkeiten, Metall auf traditionelle Weise zu schmieden und zu formen.

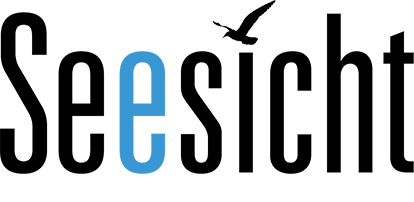

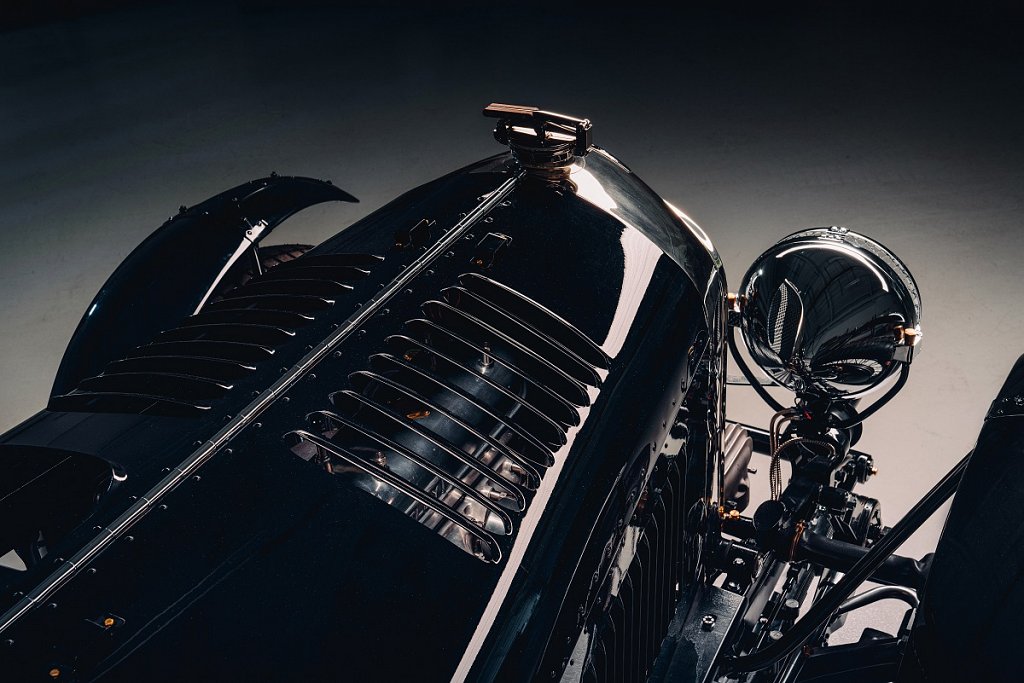

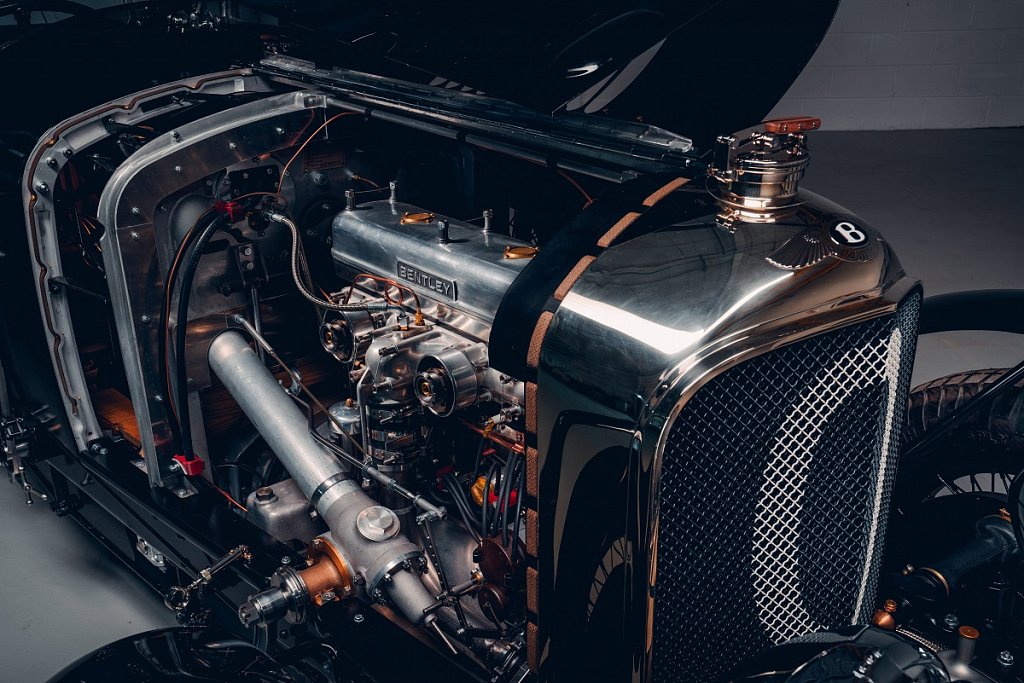

Die Vintage Car Radiator Company mit Sitz in Bicester Heritage hat exakte Nachbildungen einiger Schlüsselbauteile des Blower angefertigt - darunter das spiegelpolierte Kühlergehäuse aus massivem Neusilber und der handgeformte Kraftstofftank aus Stahl und Kupfer. Als Marktführer bei der Fertigung und Restaurierung von Oldtimer-Kühlern und -Bauteilen nach den höchstmöglichen Standards der Handwerkskunst und Authentizität war diese Firma die perfekte Wahl, um diese schwierigen und wichtigen Bauteile in Handarbeit herzustellen.

Blattfedern und Schäkel wurden nach Originalspezifikationen von Jones Springs Ltd. hergestellt, einer Spezialfirma aus den West Midlands mit fast 75 Jahren Erfahrung.

Die legendären Scheinwerfer des Blower wurden von der Vintage Headlamp Restoration International Ltd. in Sheffield neu geschaffen. Dieses Vater-Sohn-Team ist weltbekannt für seine Silberschmiedekunst und seine Fähigkeit, Scheinwerfer im Oldtimer-Design nach Originalspezifikationen herzustellen.

Unterdessen wurde in der Bentley-eigenen Sattlerei in Crewe ein neuer Eschenrahmen, der von Lomax Coachbuilders (mit Sitz in Ludlow) gefertigt worden war, gemeinsam mit den Fachleuten von Mulliner letzten Zimmerarbeiten unterzogen. Dazu gehörte die Anbringung von 25 Metern hochspezialisiertem Rexine-Kunstledermaterial, mit dem die Karosserie ausgekleidet wurde. Anschliessend wurden letzte Detailarbeiten an der Innenverkleidung der Karosserie von den Bentley-Handwerksmeistern per Hand vorgenommen. Beim Vorserienfahrzeug ist die glänzend schwarz lackierte Karosserie mit Leder von Bridge of Weir in Oxblood-Rot und passender Verkleidung kombiniert. Wie bei den Originalen sind die Sitze mit insgesamt zehn Kilogramm natürlichem Rosshaar ausgestopft.

Neues Leben für einen legendären Motor

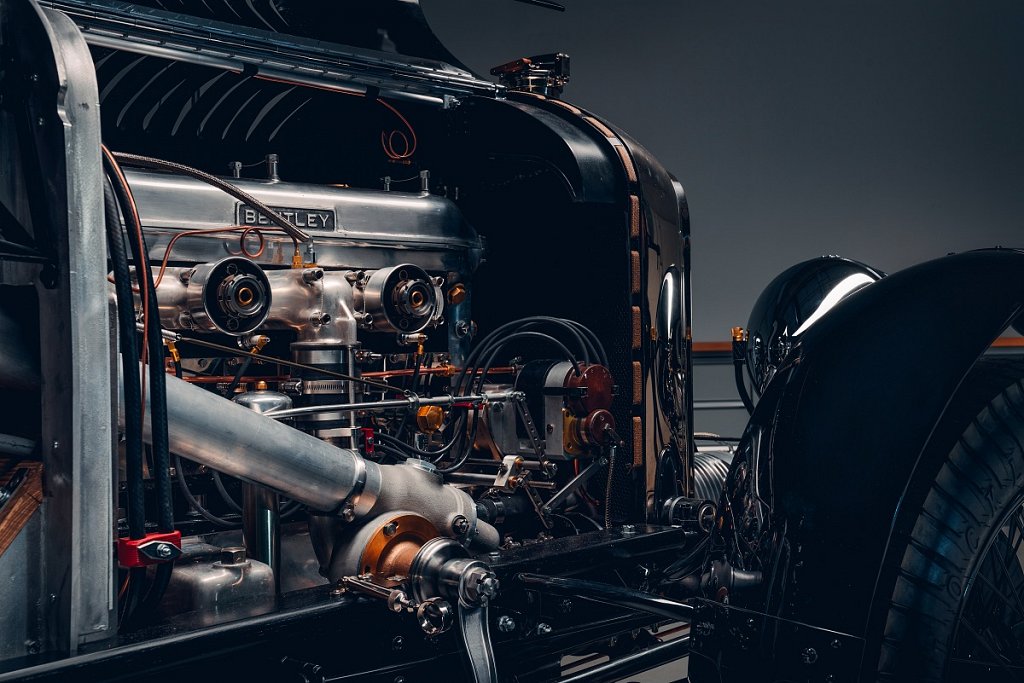

Der brandneue 4 1/2-Liter-Motor des Vorserienfahrzeugs, ursprünglich von W.O. Bentley selbst konstruiert, wurde mit der fachkundigen Unterstützung von Spezialisten wie NDR Ltd. aus Watford hergestellt. Der berühmte Motor ist mit einem neu gefertigten Roots-Kompressor vom Typ Amherst Villiers gekoppelt und verfügt über viele innovative Merkmale, die auch einem Sportwagenmotor aus den 1970er Jahren gut zu Gesicht stünden: Aluminiumkolben, eine oben liegende Nockenwelle, vier Ventile pro Zylinder und eine Doppelzündung. Der neu gefertigte Blower-Motor ist ein exakter Nachbau der Triebwerke, die Tim Birkins vier Team-Blower antrieben, die in den späten 1920er-Jahren Rennen fuhren - einschliesslich der Verwendung von Magnesium für das Kurbelgehäuse.

Motorenprüfstand für Jagdflugzeuge

Während des Zusammenbaus des ersten Motors wurde am Bentley-Firmensitz in Crewe ausserdem ein Motorenprüfstand so umgebaut, das er die fast 100 Jahre alte Motorenkonstruktion aufnehmen konnte.

Die Motorenprüfanlage befindet sich seit der Errichtung des Werks im Jahr 1938 bei Bentley. Die Zellen wurden ursprünglich zum Einlaufen und Erproben der Merlin-V12-Flugzeugmotoren genutzt, die das Werk für die Jagdflugzeuge vom Typ Spitfire und Hurricane im Zweiten Weltkrieg produzierte.

Zur Vorbereitung des Prüfstands wurde ein Nachbau des vorderen Blower-Chassisteils zur Aufnahme des Motors angefertigt, der dann auf den computergesteuerten Leistungsprüfstand montiert werden konnte. Es wurde eine neue Softwareversion zur Messung und Steuerung des Motors programmiert und getestet, mit deren Hilfe die Bentley-Ingenieure den Motor nach genauen Parametern überwachen und laufen lassen können. Da sich der Antriebsstrang des Blower in Grösse und Form erheblich von den modernen Serienmotoren von Bentley unterscheidet, wurde der Prüfstand mithilfe verschiedener originaler Merlin-Prüfstandvorrichtungen, die sich noch immer im Bentley-Lager befanden, an diese besonderen Motoren angepasst.

Nach seiner Installation auf dem Prüfstand durchlief der Motor vor dem Einbau in das Fahrzeug ein festgelegtes Einlaufprogramm.

Der nächste Schritt

Da der Bau des Vorserienfahrzeugs nun abgeschlossen ist, wird ein Programm von praxisnahen Belastungstests beginnen. In Testeinheiten mit langsam zunehmender Dauer und Geschwindigkeit werden Funktionsfähigkeit und Robustheit unter immer härteren Bedingungen geprüft. Das Testprogramm ist darauf ausgelegt, das Äquivalent von 35'000 Kilometern realer Fahrleistung innerhalb von 8000 Streckenkilometern zu erreichen. Dabei werden die Bedingungen berühmters Rallyes wie Peking-Paris und der Mille Miglia simuliert. Im Rahmen der Testfahrten wird zudem ein besonders mutiger Fahrer das Auto auf seine Höchstgeschwindigkeit bringen - als Erster ist Chef Adrian Hallmark an der Reihe ...

(Photos/Video zvg Bentley Motors Ltd)